在焦化、电力、化工等连续性生产领域,设备停机1秒可能导致数万元损失。如何破解变频驱动系统的可靠性难题?希望森兰以创新的双机热冗余技术(DMHR)交出了一份满分答卷——在山西某焦化集团焦炭输煤皮带改造项目中,成功突破零故障停机时间,驱动系统寿命提升20%,树立行业新标杆!

项目挑战:生产线的“核心保卫战”

山西某焦化集团子公司的焦炭输煤皮带系统,承担着全厂80%的原料输送任务。原系统采用两台185kW电机同步驱动,但传统变频方案存在两大痛点:

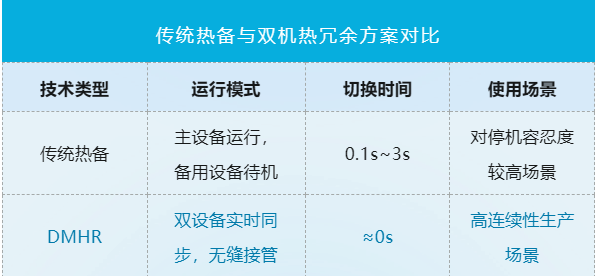

l 备机切换延迟:备用设备启动的前提是主设备故障,将造成生产中断

l 负载分配失衡:电机功率偏差,加速皮带磨损,导致设备故障频发

希望森兰采用双机热冗余(DMHR)+主从控制两大核心技术,为其提供高可靠性电机驱动解决方案。

双机热冗余(DMHR)——零秒切换

系统采用Hope530系列高性能矢量控制平台,A1/A2(B1/B2)分别为两套热冗余系统,均配置了DMHR技术,通过双变频器实时同步控制,可实现互为热备设备的“零秒”切换。

A1/A2、B1/B2四台变频器分两组实时同步运行,控制权与监视权可瞬间灵活切换,变频器输出接触器全程闭合,彻底消除物理切换风险。

变频器之间均通过扩展光纤板通讯,确保数据传输的高速性与稳定性,实现了各个设备之间的高效连接。同时,扩展IO板外接24V供电,具备网口CAN协议,能够实现与外部设备的灵活交互,满足复杂工业场景下的各种控制需求。

通讯接口示意图

主从动态同步——±2%精准平衡

为满足皮带机系统的负荷均衡分配要求,采用主从控制动态同步调节优化算法,主从机同步参数均通过通讯实时传输,实时补偿负载差异,确保A1和B1(A2和B2)任意两台变频器输出功率平衡(±2%),实现了高精度负荷平衡。

应用成效——远超预期

经过实际调试和验证,希望森兰Hope530系列变频器双机热冗余控制方案取得了显著效果。在0 ~50Hz调速范围内,带载运行频率同步,主从运行电流平衡;当主机或从机出现故障时,能够实现“零秒”切换,且切换过程无转速波动,真正实现了平稳热冗余投切。

切换过程输出电流变化

经过升级改造后,驱动系统年故障停机时间从12小时降至0,减少了因故障停机对皮带造成的损伤,设备寿命延长20%,备件更换频率下降30%。

真正的技术创新,以解决产业痛点为锚点

从“备胎式切换”到“双机热冗余”绝活儿,希望森兰正重新定义工业驱动的可靠性标准。DMHR技术的成功应用,为高连续性生产行业提供了可复制的解决方案。随着产品线的不断完善,希望森兰将推出更多卓越的产品和解决方案,为客户创造更高的价值,持续推进工业生态化发展,共创美好未来。

伙伴天下 携手共赢