面对日益严峻的能源形势和环保压力,各行各业都在积极探索节能减排的可行方案。空压机行业也不例外。近期,陕西某矿业有限公司成功实施了一项空压机变频改造项目,旨在解决传统工频启动方式带来的问题,实现节能减排降本的目标。本文将从技术角度详细介绍这一项目的实施过程和成果。

一、空压机变频改造需求及技术分析

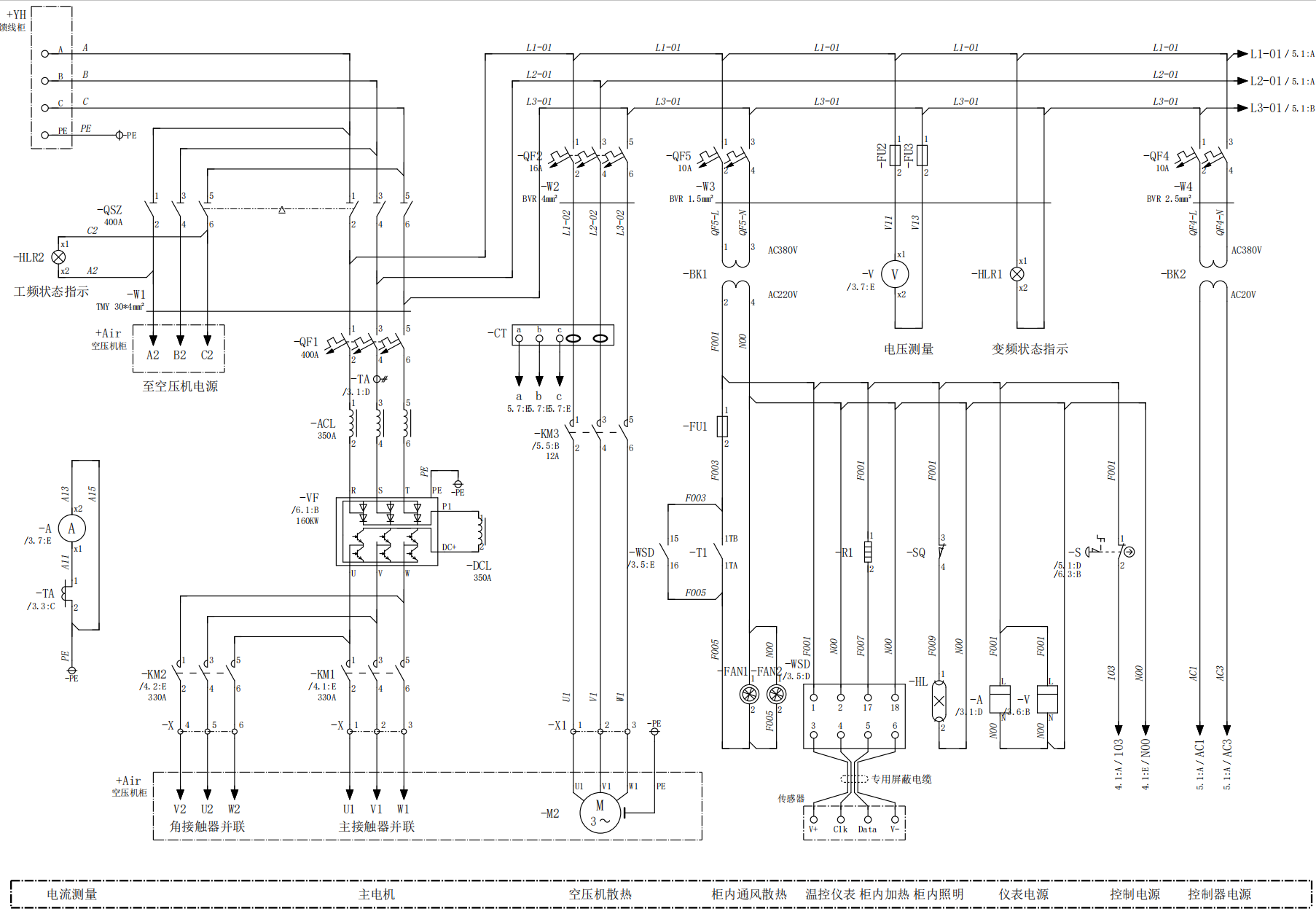

该矿业公司井下工艺段原有三台132KW的空气压缩机,采用星三角(Δ-Y)降压启动方式。然而,这一方式存在以下问题:

l加载和卸载频繁,导致压力波动对管网冲击大,噪音大。

l卸载阀开启造成资源浪费。

l系统为开环控制,无法保证供气压力精度。

l启动电流大,对电网造成冲击。

l随着井下掘进深度的推进,末端供电电压降增大,导致启动困难。

针对以上问题,客户希望改善空压机启动困难的问题,同时保留原有的工频启动系统。在变频检修时能够快速切换,以避免长时间的停机对设备运行造成影响。

二、空压机变频改造技术方案

在保留原有工频启动系统的基础上——新增变频系统。两者可以切换使用,无需改变原有启动系统的线路,切换时只需操作柜门上的手柄,无需拆卸和修改线路。这样既实现了变频节能改造,又保留了备用系统。

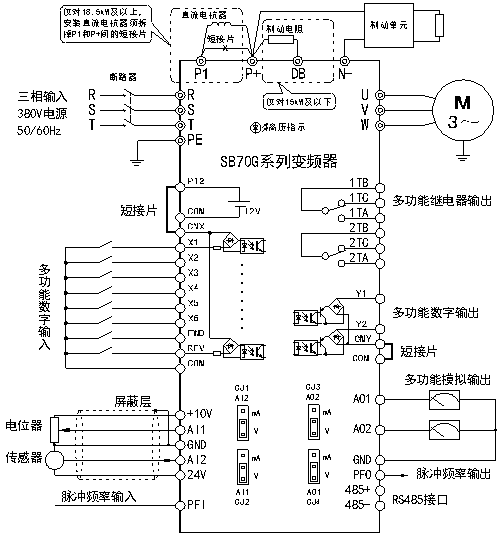

在产品选型方面,考虑到井下复杂的现场工况环境与空压设备工艺的匹配程度,直接选用了希望森兰SB70G系列变频驱动设备。这款设备具有以下特点:

ü集成高精度转子磁场定向矢量控制算法,具有250%瞬时转矩控制能力。

ü过载能力:150%额定电流1分钟。

ü独创的多模式PLC运行功能,特别适合工业洗涤设备、制造设备应用。

ü实用的多段速功能:提供编码、直接、叠加和个数选择方式,特别适合于暖通行业应用。

ü强大的过程PID功能:两套参数,可根据运行频率进行参数过渡;多种修正模式,可满足多种拉丝机、纺织、造纸、印染行业等张力卷绕、同步控制的需求;具有自由PID功能,可取代外部PID控制器。

ü具有强大的用户可编程模块。

ü丰富的扩展选件:编码器接口板、I/O扩展板、可参数复制的操作面板(SB-PU70E)等。

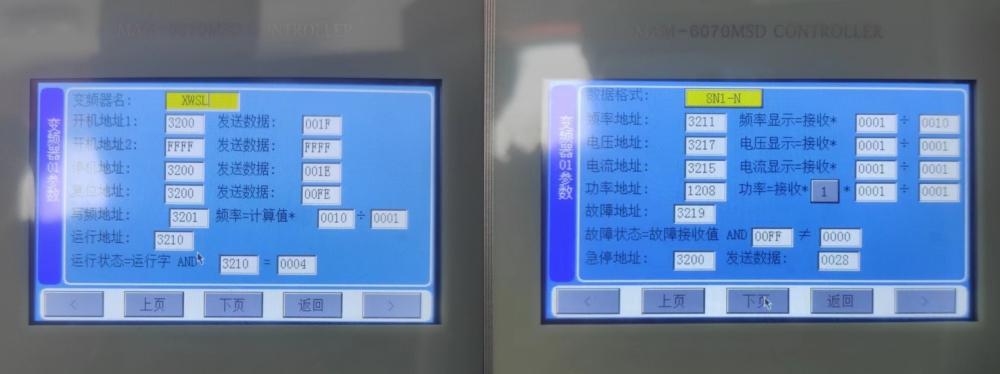

在控制器选择方面,直接选用成熟的空压机控制器MAM-6070MSD。其软件的功能与产品的经济性已经达到系统的设计需求,无需二次开发。同时森兰变频器标准配置RS485通讯接口,支持ModbusRTU通讯协议,与MAM-6070MSD控制器的通讯接口只需要进行通讯线缆的连接,进行通讯参数配置后就可以进行高效率的通讯控制了。

三、改造后需要注意的问题及采取措施

改造后需要注意以下三个问题:电动机的散热问题、空压机的润滑问题和系统压力设定问题。针对这些问题,我们采取了以下措施:

l把系统压力设定为0.72MPa,以满足现场的生产工艺要求。

l把变频器运行频率下限设定为25HZ,这样既能满足空压机散热和润滑的需要,又能最大程度地降低电能损耗。

四、运行效果及节能分析

经过技术改造,空压机从工频降压启动改为变频启动,有效减小了启动过程中的冲击电流,使得设备运行更为平稳。

在空压机启动后,系统会按照预设的主机变频压力0.72MPa进行恒压运行。当系统压力超过设定的卸载压力0.75MPa后,系统将自动进入卸载模式,确保整个系统的安全与稳定。在主机0.72MPa的恒压运行状态下,如果系统对气体的需求减少,变频器会自动调整运行频率以降低能耗。当系统频率降低至下限值25Hz后,设备将继续运行600秒。如果系统压力仍然保持在0.72MPa,系统将进入低频过久停机状态。当系统压力低于供气加载压力0.60MPa时,系统将自动重新启动,再次进入变频恒压运行状态。通过这种方式我们可以看到变频运行模式相较于传统的工频模式具有更加优异的节能效果。在工频模式下加载电流约为220A卸载时运行电流约为90A;然而在变频运行模式下加载电流降低至约130A卸载时电流减少至约50A。这表明变频改造后的空压机在节能方面具有显著的优势。